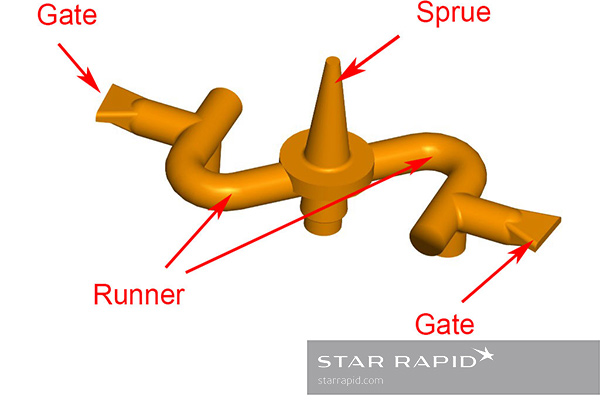

Das Läufer- und Angusssystem, das beim Kunststoffspritzguss genutzt wird, ist dafür verantwortlich, dass geschmolzener Kunststoff von der Düse aus in den Werkzeughohlraum gelenkt wird. Die Architektonik des Angusses und dessen Lage beeinflusst Zykluszeiten, Werkzeugkosten, Vorlaufzeiten, die Lage von Zeugenmarken und viele andere Defekte, die bei Spritzgussbauteilen gängig sind.

Hier erfahren Sie, was jeder Produktentwickler über die Fundamente von Angüssen wissen sollte. Diese Information zu haben, wird Ihnen dabei helfen profunde Entscheidungen zu treffen, wenn Sie sich mit Ihrem Lieferanten beraten, um Spritzgussbauteile herzustellen.

1. Die Bedeutung der Lage des Angusses

Die Lage des Angusses beeinflusst auf direkte Weise die Qualität des fertigen Teiles, weshalb die folgenden Regeln beachtet werden sollten:

- Der Anguss sollte von Stiften, Kernen und anderen inneren Hindernissen, entfernt platziert werden. Geschieht dies nicht, entstehen möglicherweise Schweißspuren, da geschmolzenes Plastik an Ihnen vorbei fließt und sich auf der anderen Seiten reformiert

- Angüsse sollten so nah wie möglich an dickgemauerten Bereichen platziert werden, um eine komplette Verpackung sicherzustellen

- Ungeeignete Angüsse können zu Teilverzerrung führen, wenn das entstandene Volumen des gesamten Bauteiles ungleich gefüllt wird

- Angüsse sind Bereiche mit hohem Stressfaktor. Versuchen Sie den Anguss weg von Orten auf dem fertigen Bauteil zu platzieren, die von Stress-Markierungen oder der potentiellen Erniedrigung von Kunststoff in diesen Bereichen beeinflusst werden

- Angüsse müssen in Bereichen platziert werden die leicht zu degradieren sind, manuell oder automatisch. Beachten Sie, dass einige Kunststoffe anfällig für hohe Scherkräfte sind und deshalb nur manuell degradiert werden können

- Dünnwandige Bauteile brauchen möglicherweise Flusskanäle oder zusätzliche Angüsse, um ein ausreichendes Volumen an Kunststoff in einer kurzen Zykluszeit liefern zu können

2. Der Anguss kann die Komponentenqualität beeinflussen

Alle Angüsse bringen geschmolzenen Kunststoff unter Druck in die Hohlräume, was das Kunststoff beschleunigt und erhitzt. Dies führt zu einer Vielzahl an Effekten, die eine Veränderung des Angusses notwendig machen. Die gängigsten Defekte sind hierbei:

Bedüsung

Wenn der Anguss zu klein ist, führt der entstandene Druck, der durch den Anguss gleitet, zur Bedüsung. Dies bedeutet, dass es mehr in den Hohlraum hereinsprüht als glatt hineinzufliegen. Die Bedüsung führt zu welligen Verzerrungen, auch die Entwarnung gennant. Dies benötigt möglicherweise einen Druckabbau, eine Verbreiterung des Angusses oder beides.

Überhitzung

Hohe Spritzgeschwindigkeit durch den Anguss führt zu Hitze durch Reibung. Zu viel Hitze an diesem Punkt bewirkt möglicherweise einen Zerfall des Harzes durch das Zerstören von molekularen Bindungen.

Wie dem auch sei führt das Verlangsamen des Spritzgeschwindigkeit, um Degradierungen zu verhindern, zu anderen Defekten, wie zum Beispiel schlechte mechanische Fähigkeiten bei schwachen Bindenähten. Langsamere Zykluszeiten bedeuten gleichzeitig weniger Teile pro Stunde und somit steigende Produktionskosten.

Es ist deshalb möglich ein gegebenes Volumen von Harz auf verschiedene Angüsse zu verteilen. Dies hilft dabei, den Druck zu zerstreuen und Überhitzung zu vermeiden, aber es erschafft ebenso multiple Flussfronten, welche möglicherweise Bindenähte und Gasfallen erzeugen, wo jene Fronten sich innerhalb des Hohlraumes treffen.

3. Der Unterschied zwischen heißen und kalten Läufersystemen

Heiße Läufer

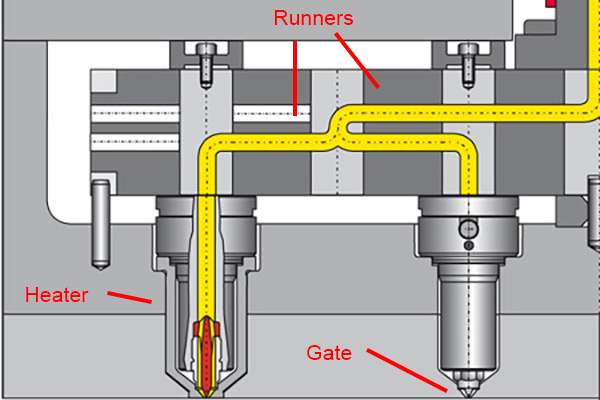

Ein heißes Anguss- oder Läufersystem nutzt ein elektrisch erhitzten Zylinder, um vorgeheizten Kunststoff in den Komponentenhohlraum zu transportieren. Der Läufer wurde in die Form einer Verteilerplatte und einer Anzahl von Heißkanaltropfen eingebaut.

Typisches Heißlaufsystem für ein Kunststoffspritzgusswerkzeug

Vorteile:

- Präzise Temperaturkontrolle für eine bessere Enderscheinung

- Eliminiert Verschwendungen in Mehrhohlraumwerkzeugen

- Verringert Zykluszeiten

Nachteile:

- Komplexer und teurer

Kalte Läufer

Kaltläufersysteme sind günstiger, aber die Länge des Läufers ist aus Kunststoff, der bei jedem Zyklus verschwendet wird, was wiederum Kosten steigert. Eine Zeugenmarke zu einer vorteiligeren Lage zu verschieben sollte gut abgewogen werden gegen einen höheren Verbrauch durch längere Läufer.

4. Die Vor- und Nachteile der gängigsten Angüsse

Es gibt unterschiedliche Größen und Formen von Angüssen zu beachten und bei jedem müssen Kompromisse eingegangen werden.

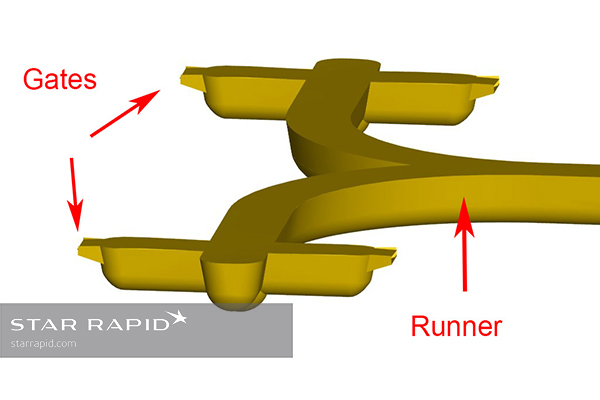

Randangüsse

Randangüsse werden am häufigsten genutzt. Sie werden in das Werkzeug an der Trennlinie gearbeitet und füllen den Hohlraum von der Seite des Bauteiles.

Randangüsse sind gängig für flache, dünne Teile

Vorteile:

- Günstig zu designen und herzustellen

- Einfach zu vergrößern falls nötig, ohne dass die Form von der Maschine entfernt werden muss

Nachteile:

- Die Lage der Zeugenmarke ist möglicherweise nicht optimal

- Kunststoff, dass von einem einzigen Anguss aus fließt erschafft auffällige Bindenähte, während es um Hindernisse in die Form fließt

- Hoher Spritzdruck und Geschwindigkeit an dem schmalen Anguss kann zur Degradierung des Kunststoffes führen

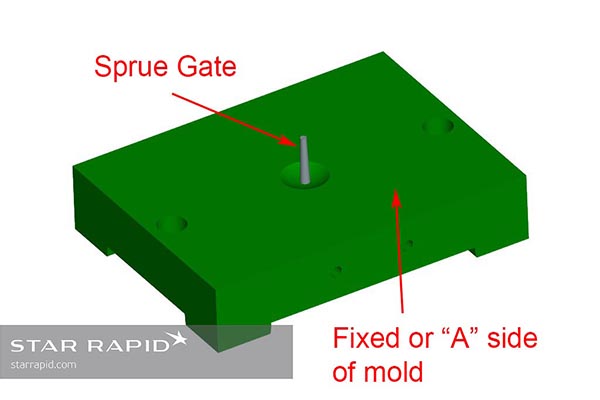

Direktes- oder Angusstor

Ein Tor, dass direkt in den Anguss gebaut wird, andem es die feste oder A-Seite des Werkzeuges betritt.

Angusstore werden in die feste Hälfte von Spritzgusswerkzeugen eingebaut

Vorteile:

- Einfachster Angusstyp in der Herstellung

- Besitzt die Möglichkeit, große Volumen an Kunststoff schnell einzuspritzen

- Ideal für runde oder zylinderartige Komponenten, wo Konzentrität entscheidend ist

Nachteile:

- Hinterlässt große Rückstände, die potentiell an der anderen Seite eine Einfallstelle schaffen können

- Muss manuell degradiert werden

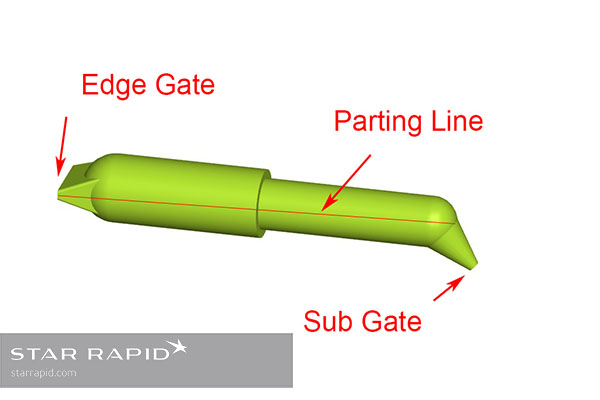

U-Boot-Anguss

Der Läufer bringt Kunststoff zur Ecke des Hohlraumes an der Trennlinie, woraufhin der Anguss unter die Trennlinie fällt und die Komponente von unten her füllt. Dieses Design ist nur dann möglich, wenn eine zwei-Platten Formkonstruktion besteht.

U-Boot-Angüsse füllen den Hohlraum von unterhalb der Trennlinie.

Vorteile:

- Bewegt die Zeugenmarke zu einem wünschenswerteren Ort

- Überflüssige Entlüftungsgase können von unten hoch und heraus aus der Form gedrückt werden

- Degradiert automatisch wenn sich die Form öffnet

Nachteile:

- Komplexer, teuer und zeitaufwendig in der Herstellung

Ventilator- Anguss

Als eine alternative Art eines Randangusses, der Ventilator behält eine konsistente Dicke bei, sprüht aber auch aus, um das Volumen über einen großen Bereich zu erhöhen. Empfohlen für Polycarbonat- Kunststoffe.

Ventilatoren-Abgüsse helfen dabei, den Spritzstress zu eliminieren

Vorteile:

- Eignet sich gut, um das Flussvolumen dünnkantiger Bauteile zu erhöhen

- Reduziert Spritzdruck für ein gegebenes Volumen

Nachteile:

- Lässt möglicherweise eine lange Zeugenmarkierung zurück, die nachbearbeitet werden muss

Sind sie bereit, Ihr nächstes Projekt zu beginnen?

Das berichtete ist nur eine Zusammenfassung einiger Aspekte, die Sie beim Anguss für den Kunststoffspritzguss beachten sollten. Wenn Sie bereit sind, Ihr nächstes Werkzeugherstellungsprojekt zu beginnen, laden Sie Ihre 3D CAD Datei hoch und erhalten Sie von uns ein unverbindliches Angebot. Unser Team aus Technikern und Ingenieuren kann Ihnen eine Design- und Herstellungsübersicht liefern bevor wir damit beginnen, Ihr Formwerkzeug zu produzieren.