Fallstudie: Mit einer Kamera ausgestattetes Smart Lock

Dienstleistungen

Druckguss, Kunststoffspritzguss, Formpressen, Vernickelung, Handpolieren, CNC- Bearbeitung, EDM- Bearbeitung, Sandstrahlen

Formmaterialien

Pressform: Serie 50 Kohlenstoffstahl

Druckgussform: H13 Werkzeugstahl

Kunstoffspritzgussform: Al-7075

Komponentenmaterial

Tastenfeld: EPDM-Gummi, mehrfache Shore-Härten

Schlossgehäuse Zink, Aluminum

Abdeckung: Nylon

Plattierungsmaterial: Nickel

Quantität

Mehrere Hundert (für Testlauf)

Vorlaufzeit

3 Wochen

Zum Produkt

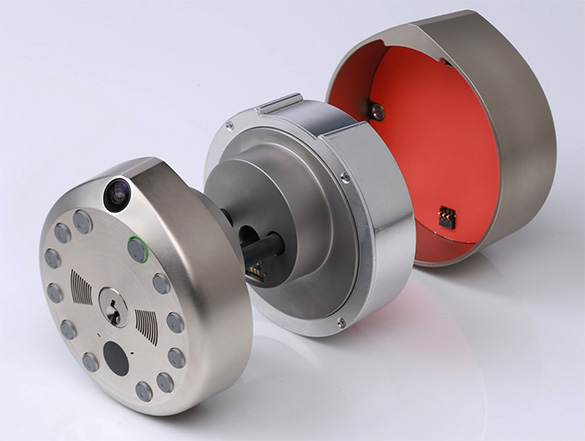

Das “Gate-Smart-Lock” ist die erste alles-in-einem Lösung für den Hauszugang.

Es ermöglicht die Türöffnung mit und ohne Schlüssel. Wenn es mit einem Smartphone über die App gleichgeschaltet wird, helfen Das Mikrofon und die Kamera dem Bewohner dabei, jeden zu sehen und mit jeder Person zu sprechen, die die Tür betritt. Dies ermöglicht ebenso Fernzugriff aus unterschiedlichen Gründen, wie zum Beispiel der Annahme von Zulieferungen.

Über den Kunden

Das “Gate-Smart-Lock” wurde von Gate Labs designed, einer Gruppe von Unternehmern, die sich darauf konzentrieren Lösungen für viel-beschäftigte Menschen zu schaffen, die ihr Leben immer mehr durch e-commerce, das Smartphone oder den Computer regeln. Für jene, die es nicht zur Tür schaffen, um Pakete anzunehmen oder Ihre Dienstleistungen zu Hause anbieten, ist das “Gate-Lock” die perfekte Lösung.

Produktentwicklung

Das “Gate-Smart-Lock” benötigte 3 Monate an Designinterationen, bis der erste Prototyp gefertigt wurde. Von diesem initialen und ursprünglichen ersten Prototyp, wurden mehr als 10 verschiedene Designs ausprobiert und getestet, bevor die Teile für den Druckguss gebildet wurden.

Ein komplexes Produkt wie dieses benötigt nicht nur perfekte Funktionalität, sondern muss auch eine ganze Palette an ästhetischen Herausforderungen und Bedürfnissen befriedigen. Sieht es hochwertig aus und fühlt es sich qualitativ hochwertig an? Ist es sicher und robust? Wird die Funktionalität für unterschiedliche Hausarten, Apartments und Büros gegeben sein? Einer der Gründe, warum Gate sich dafür entschied mit Star Rapid zu arbeiten, ist der, dass Sie davon überzeugt waren,dass wir eine anspruchsvoll passende Form und ein perfektes Endprodukt anbieten können, während die Kosten gering bleiben.

Design für die Produktionsüberprüfung

Ein perfektes Endprodukt zu erreichen beanspruchte zuerst alle Details richtig zu erhalten, bevor der erste Schnitt gemacht wurde. Um dies umzusetzen, komplettierten wir ein Design zur Produktionsüberprüfung (DFM) um zu überprüfen, dass das Design für die Herstellung optimiert wurde und jede potenziellen Problembereiche bereits im Voraus angehen zu können. Als Teil der DFM- Prüfung, betrachteten unsere Ingenieure Gate Lab’s 2D und 3D-Dateien für die acht separierten Komponenten.

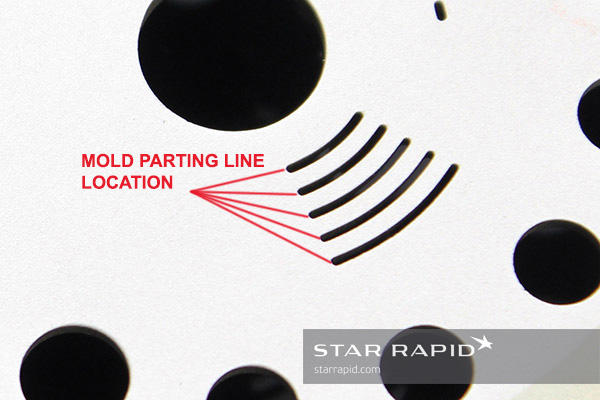

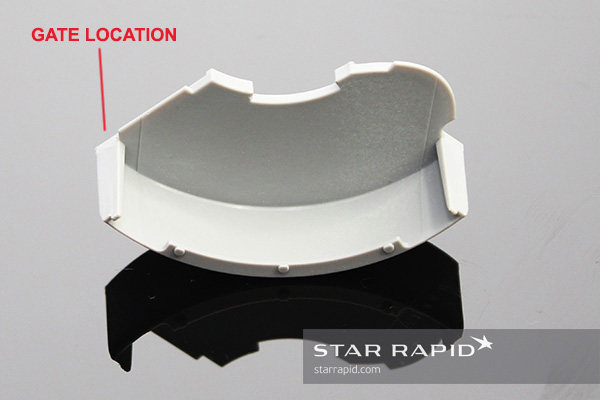

In einigen Bereichen schlugen wir eine Änderung des Design- und Ersatzmateriales vor. In anderen Bereichen war es notwendig mit dem Kunden alle Prozessparameter zu besprechen, die das Endprodukt beeinflussen, wie die Lage der Tormarkierungen und die Trennlinien für den Kunststoffspritzguss. Wir befanden, dass die Zeit, die für eine nachsichtige Designüberprüfung aufgewendet wird, ein mehrfaches an Zeit und Geld im späteren Herstellungsverfahren sparen wird. In der DFM-Überprüfung wurde die folgende Rückmeldung wurden folgende Rückmeldungen zur Diskussion mit dem Kunden angeboten:

Druckguss

Sperrvorrichtung

Frontverkleidung

Speaker Grill Detail

Batterie

Kunststoffspritzguss

Kunststoffhülle

Nachbearbeitung

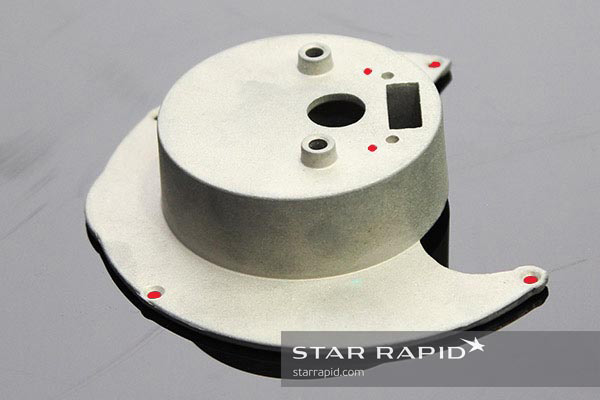

Nach dem Druckguss benötigen viele Bereiche der Schale und der internen Komponente Nachbearbeitung, um die finale Spezifikation zu erreichen. Wir identifizierten einige Bereiche, die spezielle Aufmerksamkeit benötigen.

Hintere Grundplatte

Vordere Grundplatte

Kameralinsenmontageloch

Hintere Schale

Heckschalensenker

Herstellung der Formwerkzeuge

Wir haben sechs Formwerkzeuge für acht Komponenten hergestellt: Eine für die Formpresse der Membrankautschuk-Tastatur, eine für den Kunststoffspritzguss der Kunststoffhülle und vier Druckgupswerkzeuge. Achten sie darauf, dass ein komplettes Werkzeugteil aus einer separaten Hohlraumseite und Kernseite besteht.

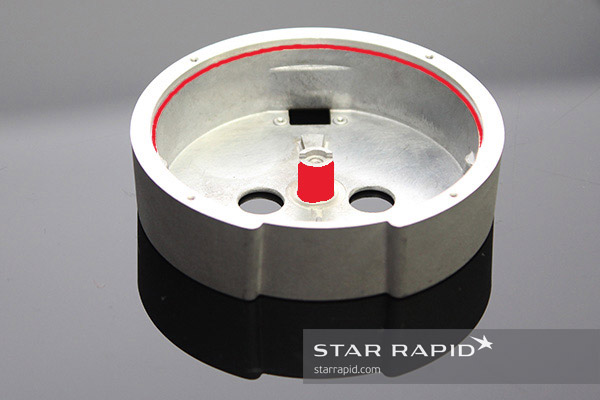

Werkzeug Nummer eins- Formpressen

Die Kernseite des Formpresswerkzeuges

Die Hohlraumseite des Formpresswerkzeuges

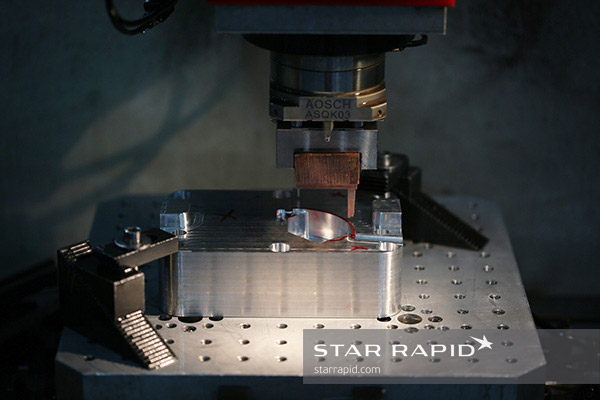

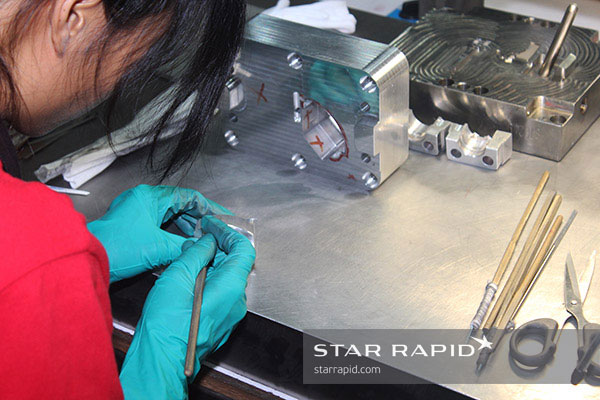

Werkzeug Nummer zwei- Kunststoffspritzguss

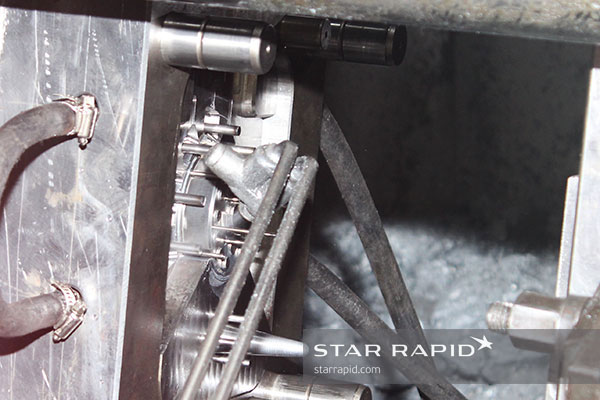

Funkenerosion, die ein Loch entstehen lässt

Hand geladener Werkzeugeinsatz

Markierungspunkte

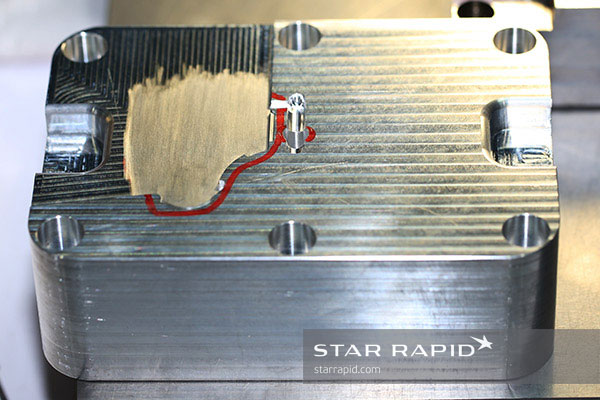

Werkzeug Nummer drei- Druckguss

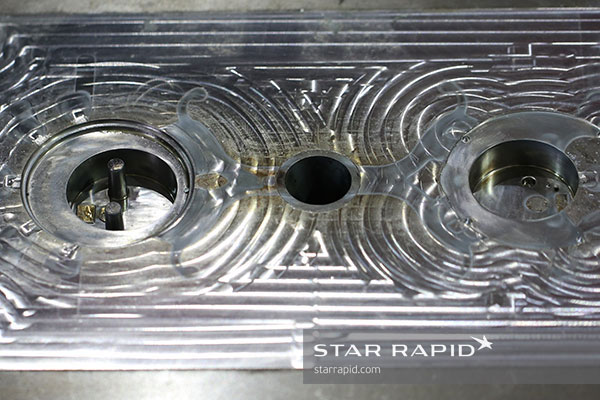

Kernwerkzeug für die hintere Schale und die Batterie

Werkzeug für die Bearbeitung des Hohlraumes in der hinteren Schale und der Batterie

Werkzeug Nummer 4 – Druckguss

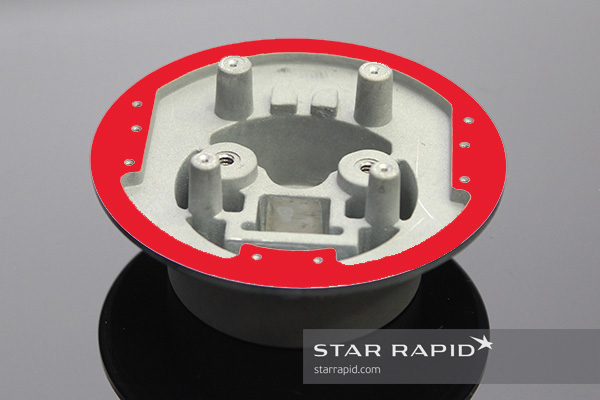

Kernseite der hinteren Druckplatte des Druckgusswerkzeuges

Kernseite der vorderen Druckplatte des Druckgusswerkzeuges

Vordere Grundplatte des Hohlraumes

Druckgusswerkzeug für die Hohlräume Grundplatte

Teil Nummer Fünf – Druckguss

Seite des Hohlraums der Frontverkleidung

Kernseite der Frontverkleidung

Wie es gemacht wurde- Druckguss

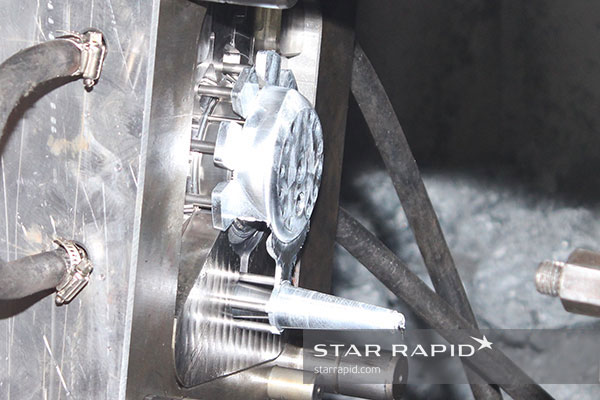

Durckgusswerkzeug für die Frontverkleidung

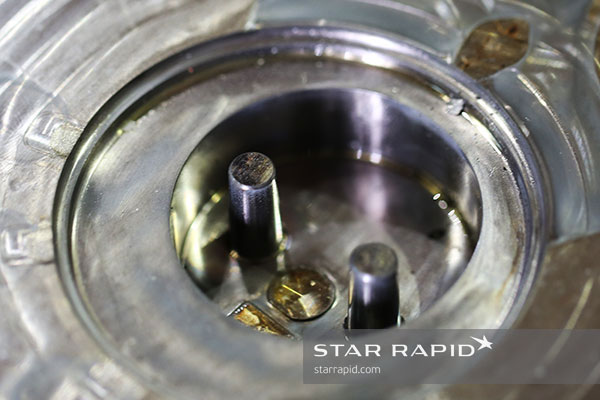

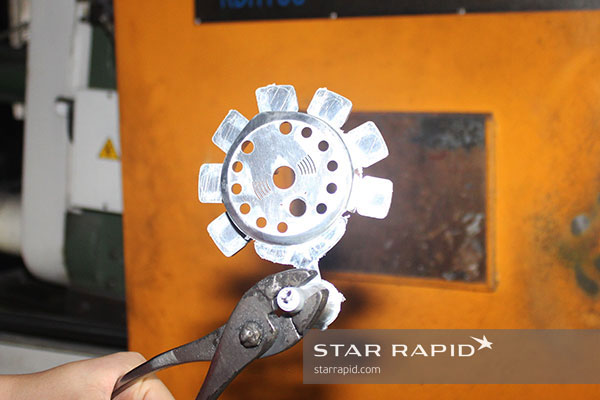

Auswerferstifte werden genutzt, um die Komponente vom Werkzeug wegzudrücken.

Mineralöl, das auf die Komponente gesprayt wurde

Nach dem Druckguss

Frontverkleidung nach dem Bandschliff

Komponente, die auf die Überprüfung und das Schiffen warten

Komplettes Gate-Smart-Lock-Bauteil, mit hinzugefügten Komponenten

Das Zusammenspiel aller Komponente

Nun wird es Zeit alle einzelnen Teile zu betrachten und zu sehen, wie diese Zusammenpassen, um das fertige Produkt zu schaffen. Der Schlüssel zum Erfolg ist die Detailgenauigkeit bei jedem Schritt!

Arbeiten Sie gerade an einem vergleichbaren Projekt?

Das Gate-Smart-Lock befindet sich nun in der Testphase und wir freuen uns darauf, dieses Produkt aktiv genutzt zu sehen und so eine großartige Menschen für beschäftige, überall verbundene Menschen zu liefern. Haben Sie eine großartige Produktidee, die Sie so schnell wie möglich auf den Markt bringen wollen? Laden Sie Ihre CAD-Datei hoch, um ein unverbindliches Angebot zu erhalten und lassen Sie uns Ihnen helfen, die Zukunft zu verändern!