Herstellungsdesign

Optimieren Sie Ihr Herstellungsdesign

Zu lernen, wie man das Design für die Produktion erstellt, ist ein wichtiger Schritt auf der Reise, die sich Produktentwicklung nennt. Problematische Aspekte anzusprechen und gemeinsam zu lösen, bevor Sie mit dem Prozess der Produktherstellung beginnen, wird Ihnen Zeit und Geld sparen. Wenn Sie zufrieden mit Ihrem Produktdesign sind, senden Sie uns Ihre 3D- Datei mit Hilfe unseres sicheren Online-Formulares, um ein unverbindliches Angebot einzuholen.

Gängige Herstellungsfehler und ihre Entstehung

Nach unserer Erfahrung mit der Kunststoffteilherstellung, gibt es einige verbreitete Defekte, die von Zeit zu Zeit auftreten. Diese Defekte können durch eine Reihe von Faktoren auftreten, wie der Art des Kunststoffes, die zum Formen genutzt wurde, das Werkzeugdesign und die Kontrolle der Prozessparameter während des Formzyklus. Für Produktdesigner ist es wichtig, sich mit diesen gängigen Defekten auszukennen, sodass Ihr Design dazu ausgelegt und optimiert ist, jene Defekte, wenn möglich, zu vermeiden oder tolerierbare Zulagen am fertigen Produkt für diese zu erschaffen.

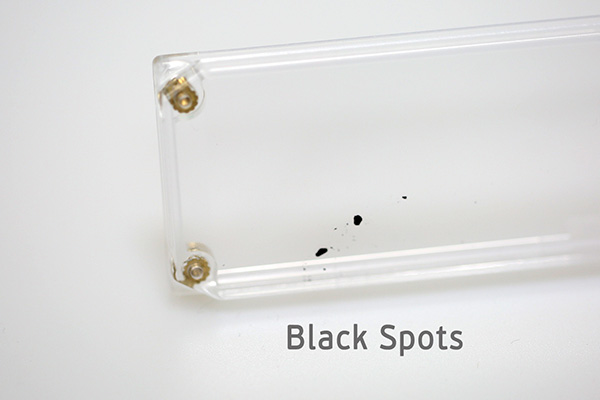

Dunkle Stellen

Beim Einspritzen von hellen Kunststoffharzen betten sich möglicherweise auffällige Punkte oder Flecken dunkelfarbigen Materials in die Verbindung ein. Diese werden auch Kontamination des Kunststoffmateriales in dem Kunststoffspritzgussapparat oder mit der generellen Umwelt während des Prozesses verursacht. Praktisch ausgedrückt ist jener umstand nicht unter allen Umständen vermeidbar.

Aus Gründen der Kontrolle und Qualitätssicherung, sollte auf die erlaubte Größe und Frequenz in den Sichtprüfungsstandards hingewiesen werden.

Farbabstimmung

Durch Spritzguss gefärbte Kunststoffe, die als Übereinstimmung mit einem vom Kunden bereitgestellten Muster vorgesehen sind, Farbchip oder Pantone®/RAL Farbtöne benötigen eine Vermischung der Pigmentierungen, um ein nahezu Übereinstimmung mit dem Muster zu erreichen. Eine exakte Übereinstimmung ist möglicherweise aufgrund der Fülle von Varianten und Paradigmen wie Kunststofftyp, Farbe, Quantität, visuelle Inspektionsumstände und Umweltfaktoren nicht möglich.

Für mehr Informationen, konsultieren Sie bitte unser Informationsblatt unter Farbabstimmung.

Verzerrung

Komponenteigenschaften wie Wandstärke werden zu unterschiedlichen Raten abkühlen, abhängig von der thermischen Masse der Eigenschaften. Bereiche unterschiedlicher Dicke die nahe aneinander liegen produzieren möglicherweise Oberflächenwellen oder andere optische Variationen.

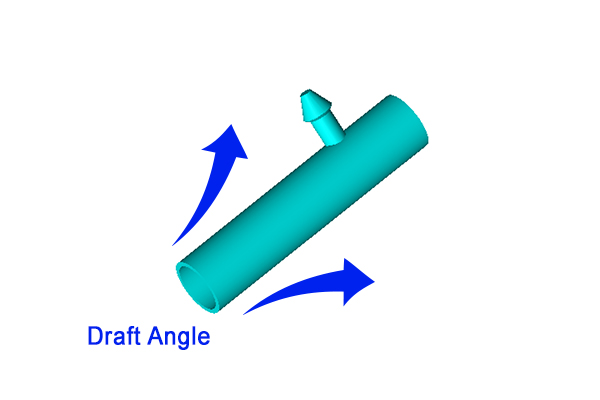

Entwurfswinkel

Hierunter versteht man den Freiwinkel zwischen der Fläche eines Komponentenmerkmales und der entsprechenden Wand des Kerns / Hohlraumes, der für gewöhnlich parallel zu der Richtung der Formöffnung liegt. Wir empfehlen in der Regel andere Winkel, je nach Komponentengeometrie. Der Entwurfswinkel wird benötigt, um zu versuchen, dass jene Merkmale nicht gegen die Werkzeugwand kratzt oder wächst, wenn diese sich öffnet.

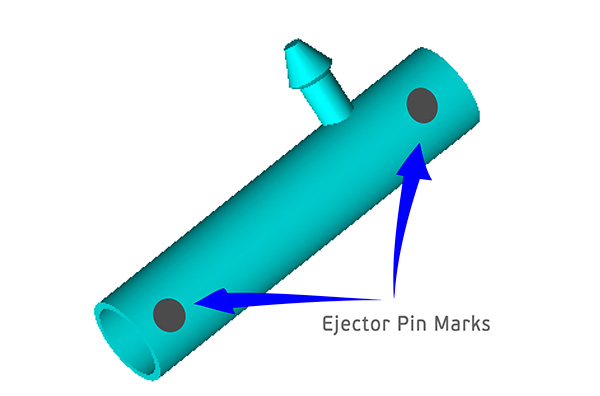

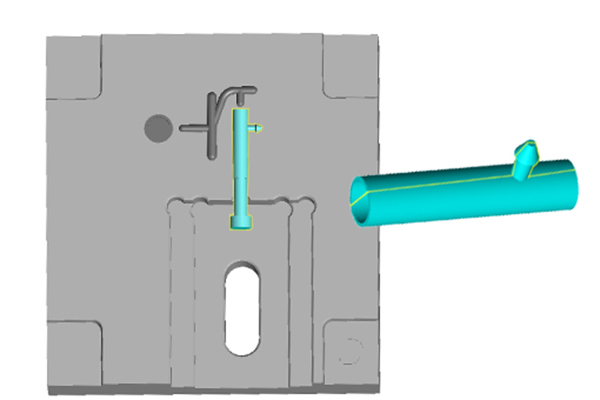

Position des Auswerferstiftes

Auswerferstifte sind schlichtweg Metallstäbe, die an strategischen Stellen im Formwerkzeug platziert sind. Wenn ein Injektionszyklus fertiggestellt ist und das Werkzeug sich öffnet, Ejector pins are simply metal rods placed at strategic locations inside a mold tool. When an injection cycle is done and the tool opens, ragt der Stift aus dem Formhohlraum heraus und hilft, das nun komplette Bauteil freizusetzen.

Sie sind ein notwendiger Teil vieler Formwerkzeugdesigns aber sie lassen entsprechend eine flache, kreisförmige Markierung auf der Komponente zurück. Dies ist der Grund dafür, dass der Ort, an dem sich der Stift befindet vorsichtig ausgewählt werden muss, um zu vermeiden, dass Passform und Endbearbeitung nachteilige Affekte davontragen.

Blitz

Es kann vorkommen, dass geschmolzener Kunststoff, an der Naht, wo sich die beiden Hälften treffen, aus der Form entweicht. Nach dem Kühlvorgang, wird dieses Material einen papierdünnen Film, der an der Ecke der Komponente haften bleibt, zurücklassen. Dieser überschüssige Kunststoff kann leicht entfernt werden und lässt nahezu keine Makel an der Komponente zurück, beansprucht aber zusätzliche Arbeit und verlangsamt möglicherweise die Produktion, während die Herstellungskosten steigen.

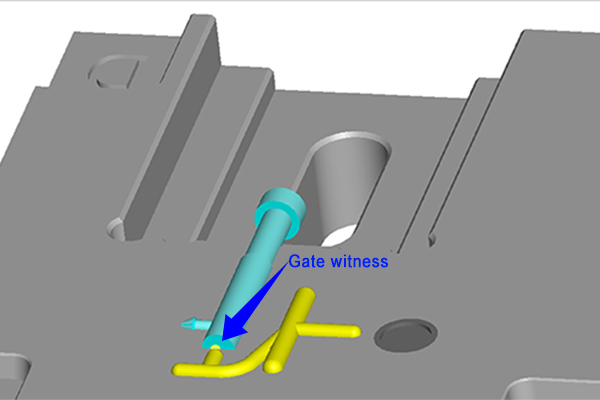

Torzeugenmarkierungen

Das Tor ist die Düse, von der flüssiger Kunststoff in einen Werkzeughohlraum eingespritzt wird. Dieser Bereich wird eine hinzugehörige Markierung auf dem fertiggestellten Bauteil zurücklassen. Deshalb ist in der Praxis immer am besten, jene Markierung an einem Ort zu platzieren, an dem es die Fertigstellung und die Passform nicht beeinflusst; dies muss aber klar kommuniziert werden, bevor die Komponente oder das Formwerkzeug designed wird.

Nichtübereinstimmung

Einige kunstoffeingespritzte Teile bekommen ihre Form durch zwei Paarungshälften, die sich an einer Trennlinie treffen. Wenn diese korrespondierenden Bereiche nicht perfekt ausgerichtet sind, wird das hieraus resultierende Bauelement einen Nachteil mit sich tragen. Wenn eine perfekte Ausrichtung nicht möglich ist, kann dieser Bereich später durch Schleifen und Polieren überarbeitet werden oder die Nichtübereinstimmung durch Übermalen oder Oberflächenstrukturierung wie Sandstrahlen versteckt werden.

Trennlinien

Dies bezeichnet die Linie, an der zwei Hälften eines Formwerkzeuges getrennt werden, trennen, um das Teil von einer einzelnen großen Höhle zu lösen. Eine Markierung wird am Bauteil zurückgelassen< dies kann nicht vermieden werden. Sie sollten darauf achten, diese Linie wenn möglich zu vermeiden oder diese in das komplette Teil oder in das finale Design einzuarbeiten. Diese Linie kann ebenso durch Nachbearbeitung versteckt werden, wie Übermalen oder dem Schleifen-und Perlenstrahlen. Raue Oberflächentexturen neigen dazu, Trennlinien besser zu verbergen als glänzende.

Einfallstellen

Gruben oder Dellen können durch ungleiche Kühlungsraten zwischen Bereichen stärkere und schwächere Thermomassen an der Oberfläche einer Komponente entstehen. Einfallstellen können auf ein akzeptables Niveau reduziert werden, indem die Normrn guten Praxisdesigns eingehalten werden, wie in unseren Empfehlungen in unserem technischen Informationsguide verdeutlicht.

Textur

Stark texturierte oder grobe Oberflächen an den inneren Wänden der Formhohlräume könnten dazu führen, dass sie sich nach der Kühlung an der Oberfläche der Kunststoffkomponente festgreisen. Dies kann Kratzer zur Folge haben, wenn das Bauteil ausgeworfen wird. Der beste Weg, um dieses Problem zu vermeiden, ist einen Linderungswinkel zu formen, der größer als normal ist, dieser hängt von dem Maße an Texturieren ab.

Toleranz und Schrumpfung

Bindenähte

Eine Bindenaht ist ein Bereich, in dem zwei separate Kanäle fließender Kunststoffflüssigkeit aufeinandertreffen und sich in einem Formhohlraum verfestigen. Die sich begegnenden Fronten werden teilweise gekühlt bei jenem Aufeinandertreffen und sie fangen möglicherweise Gas ein. Bei diesem Vorgang erschaffen sie eine charakteristische Markierung an der Oberfläche der vollendeten Komponente.

Bindenähte sind möglicherweise und vielen Fällen unvermeidbar. Sie können bis hin zu einem akzeptablen Grad durch die, wenn möglich, Nutzung konformer Kühlungskanäle minimiert werden sowie durch eine verbesserte Entlüftung beim Kontaktpunkt oder der Anpassung von Schmelztemperaturen. Raue Oberflächentexturen und/oder Bemalungen helfen dabei, Bindenähte zu verkleiden.